Giữa cái nắng trưa mùa hè bỏng rát của vùng đất Tây Nghệ An, anh Phạm Vinh Sơn - Giám đốc Bảo trì Công ty CP Thực phẩm Sữa TH kiêm Tổng Giám đốc Công ty CP Công nghệ Phân bón xanh dẫn đoàn khách tham quan Trang trại TH tới khu vực tách nước và diệt khuẩn phân bò. Cầm trên tay nắm thành phẩm đã trải qua quá trình xử lý, anh không ngần ngại chứng minh mức độ an toàn và sạch vô trùng khi đưa lên mũi ngửi rồi trao nó vào tay một đồng nghiệp khác.

Tách nước khỏi phân, dùng chính vi sinh vật trong phân bò để tạo ra môi trường ủ 70 độ C, mức nhiệt mà vi khuẩn hay mầm bệnh bị tiêu diệt, những cỗ máy BRU đưa ra thành phẩm cuối cùng là loại chất rắn mịn, khô và sạch, an toàn, đủ điều kiện được đưa trở lại chuồng trại làm vật liệu lót chuồng cho đàn bò sữa. Và một phần được sử dụng làm nguyên liệu cho nhà máy phân hữu cơ của TH.

Anh Sơn cho biết, mỗi ngày, có khoảng 1.000 tấn phân bò đã qua xử lý được chuyển tới nhà máy, từ đó sản xuất ra khoảng 262 tấn phân bón thành phẩm. Tại nhà máy này, có một cỗ máy mà 10 năm trước TH đã mạnh tay đầu tư dù chi phí không hề thấp, đó là chiếc máy đảo trộn có công suất 54 tấn/phút. Đến nay, đây vẫn là cỗ máy đảo trộn "khủng" nhất tại Việt Nam được dùng trong sản xuất phân bón vi sinh. Đó là chưa kể, từ rất sớm trước đó, năm 2014, TH đã xây dựng hệ thống tự chảy và hệ thống máy tách phân theo công nghệ hàng đầu thế giới đến từ Mỹ với tổng đầu tư 47 tỷ đồng, nhằm xử lý chất thải chăn nuôi theo chuẩn quốc tế.

Để xử lý phân bò, bùn thải, ngăn chặn phát thải khí mê tan ra môi trường tự nhiên, TH ứng dụng công nghệ tách nước khỏi phân và công nghệ tái tạo nền chuồng nhanh hiện đại bậc nhất thế giới.

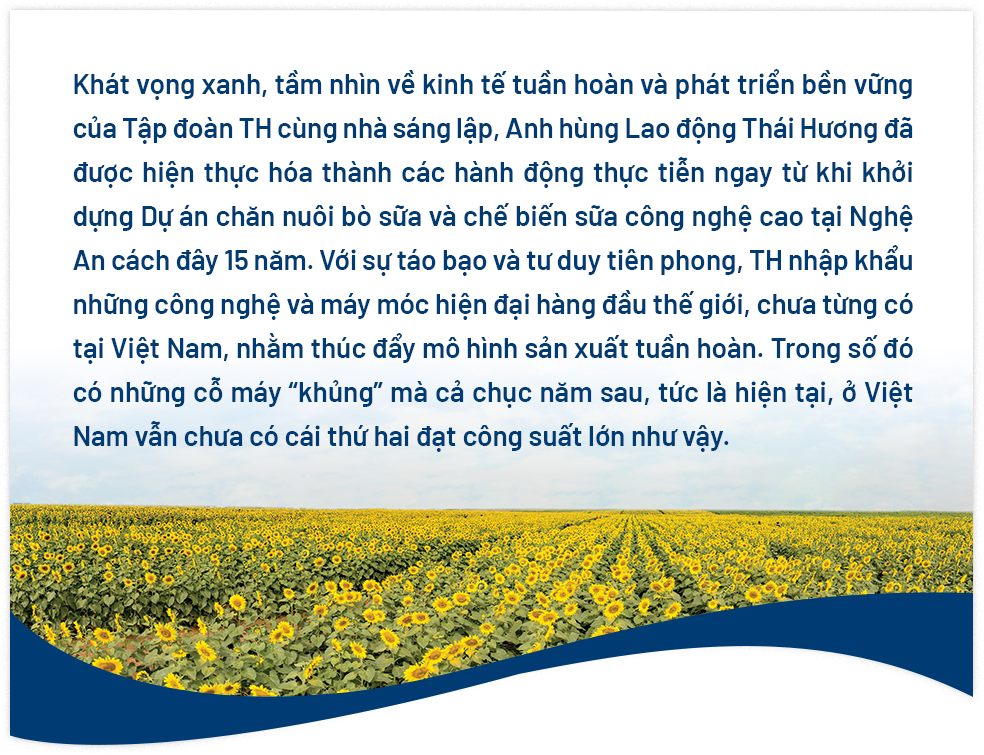

Anh Phạm Vinh Sơn chia sẻ, quyết tâm phát triển nông nghiệp bền vững với mô hình tuần hoàn là lý do Tập đoàn TH đầu tư mạnh mẽ và bài bản ngay từ đầu, nhập khẩu máy móc cũng như áp dụng các công nghệ hiện đại hàng đầu trong chăn nuôi bò sữa và chế biến sữa, tại hệ thống trang trại ở Nghĩa Đàn nói riêng và trên khắp Việt Nam nói chung.

Sau khi đáp ứng nhu cầu sử dụng cho toàn bộ diện tích canh tác của mình, Tập đoàn TH giới thiệu thương hiệu phân bón hữu cơ TH Greenma ra thị trường. Lợi ích kinh tế từ chất thải của trang trại có thể dễ dàng lượng hóa.

Công nghệ xử lý chất thải không chỉ giúp TH chủ động nguồn cung cho các hoạt động trồng trọt, canh tác của mình, mà còn góp phần giảm phát thải carbon. Những lợi ích về môi trường đã vượt xa cả những tính toán kinh tế.

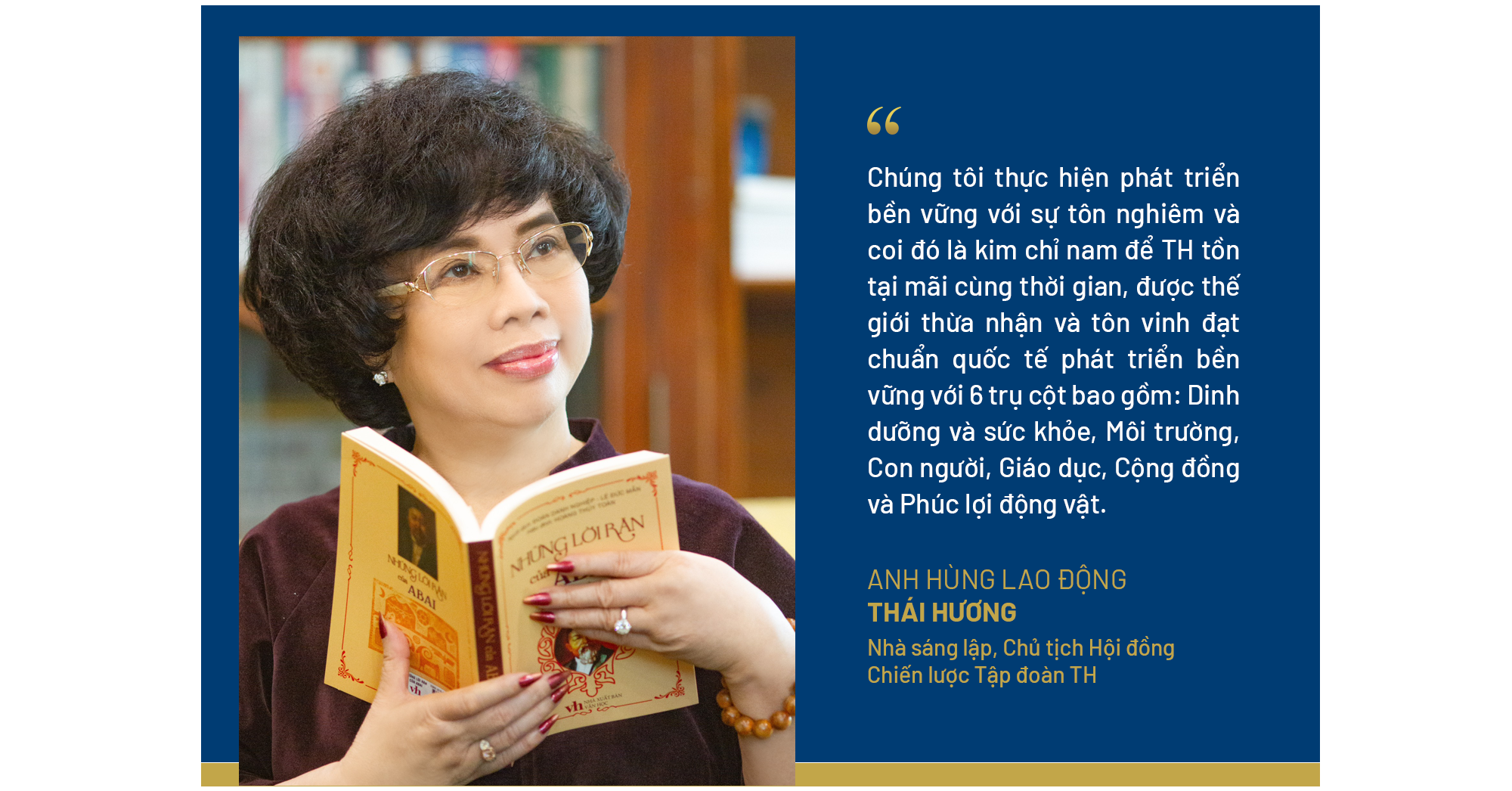

Với tư duy "Trân quý Mẹ Thiên nhiên", Anh hùng Lao động Thái Hương – Nhà sáng lập Tập đoàn TH, đã đầu tư vào các công nghệ mới nhất một cách bài bản, dù mức đầu tư ban đầu khổng lồ, để không chỉ tạo ra sản phẩm ưu việt, đạt chuẩn quốc tế mà còn hạn chế tác động tới môi trường.

Ông Vijay Kumar Pandey – thành viên ban lãnh đạo Tập đoàn TH, chia sẻ: "Bà Thái Hương luôn sẵn sàng chi trả và khuyến khích chúng tôi tham dự các triển lãm, hội thảo lớn, cập nhật trên thế giới. Bà bảo chúng tôi hãy đi, nhìn và học hỏi, mang những công nghệ mới nhất về cho TH".

Bản thân vị chuyên gia nước ngoài hơn 1 thập kỷ gắn bó với TH cũng khẳng định ông và các đồng nghiệp chưa bao giờ phải chịu áp lực từ nhà sáng lập trong vấn đề tối đa hóa lợi nhuận.

"Đó không phải mục tiêu lớn nhất của bà. Thay vào đó, bà muốn xây dựng nên một doanh nghiệp mang tới các sản phẩm thật, giá trị thật, đáng tin cậy, đóng góp vào sự phát triển bền vững của Việt Nam, nâng cao chất lượng đời sống người dân, như giá trị cốt lõi quan trọng nhất mà chúng tôi theo đuổi: "Vì hạnh phúc đích thực", ông Vijay nhấn mạnh.

Anh Phạm Vinh Sơn kể, cho đến nay, hình ảnh những mái chuồng nuôi của trang trại TH phủ pin mặt trời đã trở nên quen thuộc, nhưng có lẽ, không phải ai cũng biết rằng, đằng sau đó là một câu chuyện đặc biệt, phản ánh rõ tầm nhìn xa của ban lãnh đạo Tập đoàn. Thông thường, mỗi tấm pin mặt trời nặng khoảng 37 kg và mỗi mái chuồng cần 1.500 tấm để được phủ kín. Đầu tư pin mặt trời cần một khoản kinh phí không nhỏ, nhưng việc thiết kế hệ thống chuồng nuôi có khả năng "gánh" thêm hơn 55 tấn tải trọng còn ngốn số tiền lớn hơn nhiều. Nhưng những chuồng trại của TH đã được thiết kế và xây dựng với tầm nhìn "xanh" từ ngày đầu.

"Từ khi xây dựng hệ thống chuồng trại cách đây 15 năm, chúng tôi đã tính tới việc lắp đặt hệ thống pin mặt trời nên đảm bảo móng, khung dầm của chuồng có thể tải khối lượng tăng thêm đó. Hệ thống đấu nối điện cũng được thiết kế sẵn từ đầu", anh Sơn chia sẻ. "Đó là một trong những ví dụ điển hình cho thấy, trong hoạt động sản xuất, kinh doanh của Tập đoàn, những yếu tố phát triển bền vững luôn được tính đến như một phần quan trọng, được dành sự quan tâm đặc biệt từ sớm".

Phía bên ngoài nhà máy phân hữu cơ mà đoàn đang tham quan, bao quanh nhà máy và các trang trại TH là diện tích trồng ngô, cỏ, cao lương rộng hàng ngàn héc-ta làm thức ăn cho bò sữa. 15 dàn tưới nước tự động công nghệ cao, mỗi dàn dài khoảng 800m, thay phiên nhau hoạt động. Anh Nguyễn Lê Thăng – Phó Tổng Giám đốc Agitec (công ty phụ trách canh tác thuộc Tập đoàn TH) sử dụng hệ thống cảm biến và đo độ ẩm đặt rải rác trên cánh đồng để biết chính xác cần ra quyết định tưới ra sao cho tiết kiệm nước, hạn chế điện năng tiêu thụ nhưng vẫn đạt hiệu quả nhất. Từ đọc chỉ số tới ra quyết định, tất cả mọi thao tác anh chỉ cần làm qua một chiếc… smartphone.

Tiết kiệm từng lít nước, từng số điện hay từng lít dầu… - những việc tưởng chừng nhỏ nhưng lại góp phần không nhỏ vào việc hoàn thành chỉ tiêu giảm phát thải carbon áp dụng tại TH. Anh Nguyễn Văn Năng (Giám đốc Nhà máy Nước tinh khiết, Thảo dược và hoa quả Núi Tiên) nhấn mạnh: "Các sáng kiến nhằm giảm nhựa, giảm phát thải đã trở thành một chỉ số quan trọng trong đánh giá hiệu quả công việc tại các đơn vị ở Tập đoàn TH. Chúng tôi nỗ lực mỗi ngày để thực thi các giải pháp xanh hơn trong bảo vệ môi trường, hướng tới Net zero".

Hiện tại, sản lượng điện năng từ pin mặt trời do TH sản xuất đáp ứng khoảng 1/5 đến 1/8 nhu cầu (tùy theo mùa) của toàn trang trại. Riêng trong năm 2023, TH đã hòa lưới điện xấp xỉ 7 triệu kWh, tương đương giảm/thu hồi gần 5.000 tấn CO2.

Việc lắp đặt pin mặt trời trên mái giúp nhiệt độ các chuồng nuôi giảm khoảng 4-5 độ C (so với các chuồng không lắp). Hệ thống quạt làm mát, vốn hoạt động dựa vào các cảm biến nhiệt độ, độ ẩm chuồng nuôi, cũng sẽ chạy với công suất nhỏ hơn thông qua hệ thống biến tần điều khiển, qua đó thêm một lần tiết kiệm. Nhiệt độ mát mẻ cũng giúp đàn bò sữa, vốn quen khí hậu ôn đới, thoải mái hơn.

Trong vai trò một nhà sản xuất hàng đầu trong lĩnh vực sữa tươi sạch và thực phẩm sạch, Tập đoàn TH cũng tiên phong giảm nhựa trong hoạt động sản xuất. Anh Nguyễn Văn Năng cho biết chỉ với việc bỏ màng co nhỏ xíu trên nắp chai các sản phẩm đồ uống TH đã giúp giảm tới 40 tấn nhựa/năm. Công nghệ mới cho phép những chiếc chai nhựa mỏng hơn. Phần cổ chai, vốn chiếm tới 25% lượng nhựa cho một sản phẩm, cũng được làm ngắn và nhỏ hơn. Tất cả những việc làm này giúp giảm sử dụng tới 500-600 tấn nhựa/năm.

Năm 2023, hệ thống trang trại của TH có tổng phạm vi phát thải khí nhà kính trực tiếp và gián tiếp trên một đơn vị sản phẩm giảm 20%, vượt kế hoạch đề ra. Tại nhà máy sữa tươi sạch TH true MILK, bình quân phát thải trên 1 đơn vị sản phẩm năm 2022 là 0,103 kg CO2/lít sữa. Năm 2023 con số này tiếp tục giảm xuống còn 0,09 - mức thấp kỷ lục so với các nhà máy sữa trong khu vực Đông Nam Á.

Ở Nhà máy sữa tươi TH true MILK hay Nhà máy Nước tinh khiết, thảo dược và hoa quả Núi Tiên, hệ thống lò hơi, vốn là một trong những nơi phát thải nhiều nhất, đã thực sự lột xác. Thay vì sử dụng loại dầu FO (nhiên liệu hóa thạch) với giá thành cao, các lò đốt bây giờ sử dụng nhiên liệu sinh khối (đốt gỗ dăm phụ phẩm từ ngành công nghiệp chế biến gỗ). Sự chuyển đổi này giúp giảm phát thải tới 85% tổng lượng khí gây hiệu ứng nhà kính trong hoạt động sản xuất.

Trong các nhà xưởng của TH, bóng đèn dây tóc đã "tuyệt chủng". Thay vào đó là bóng đèn led tiết kiệm điện cùng hệ thống lấy ánh sáng tự nhiên do đối tác Nhật Bản thiết kế. Các tòa nhà văn phòng cũng rất thân thiện với môi trường với khả năng tận dụng tối đa ánh sáng tự nhiên.

Song song với những nỗ lực giảm phát thải, Tập đoàn TH cũng đẩy mạnh trồng cây xanh số lượng lớn và hỗ trợ các dự án bảo vệ rừng tại các địa phương nhằm hấp thụ phát thải.

Những nỗ lực không mệt mỏi đã dần mang về quả ngọt… Tập đoàn TH đang trở thành một mô hình điển hình trong thực thi kinh tế tuần hoàn ở Việt Nam. Con đường "trân quý Mẹ Thiên nhiên" đó cũng đang góp sức, đồng hành cùng Chính phủ để hiện thực hóa những cam kết tham vọng tại COP26 về Net Zero vào năm 2050 tại Việt Nam.

Tổ Quốc